LIMITED TIME OFFER: Get a Free MTPS Sensor with Your MP Series Purchase – Offer Ends August 31, 2025!

Los usos y la importancia de los intercambiadores de calor para los procesos comunes de procesamiento de productos lácteos.

Los intercambiadores de calor representan un aspecto fundamental del procesamiento de los productos lácteos y los productores confían ampliamente en ellos para garantizar que sus productos lácteos cumplan con los estándares de la industria y sean seguros para el consumo. La leche líquida es un fluido relativamente estable que presenta pocos desafíos en términos de manipulación y procesamiento. Debido a la capacidad de la leche para regular su temperatura fácilmente, la mayoría de las empresas lácteas utilizan intercambiadores de calor de placas simples para realizar tareas como la pasteurización, la esterilización y otras operaciones de procesamiento de alimentos. A pesar de la fácil manipulación de la leche líquida, otros productos lácteos, como el yogur, la mantequilla, la cuajada y el queso, requieren diferentes temperaturas de procesamiento y almacenamiento. Si se manipulan de forma inadecuada, sus parámetros principales pueden verse afectados por los procedimientos de rutina. Por lo tanto, es importante que las empresas que procesan productos lácteos seleccionen el intercambiador de calor que mejor se adapte al tipo de producto que elaboran. Algunos parámetros importantes a tener en cuenta al seleccionar un intercambiador de calor son la textura del producto, la viscosidad, el tamaño de las partículas y su comportamiento durante la producción y el procesamiento de rutina

Antes de que se introdujera el tratamiento térmico como práctica común para el procesamiento de productos lácteos, la mayoría de los productos lácteos se consideraban una fuente potencial de infección porque son un medio de crecimiento ideal para muchos microorganismos que pueden causar enfermedades nocivas como la tuberculosis y el tifus. Se llevaron a cabo varias investigaciones para determinar un tratamiento que podía utilizarse para hacer que la leche sea más segura para el consumo. No fue hasta mediados del siglo XIX que finalmente se descubrió una solución a este problema. La pasteurización es un término acuñado por Louis Pasteur, quien estudió los efectos del calor en los microorganismos que se encuentran en los productos lácteos. Sus hallazgos lo llevaron a proponer el uso del calor como técnica para la conservación y el tratamiento. Todos los organismos patógenos comunes que probablemente se encuentran en la leche son destruidos mediante un tratamiento térmico relativamente leve, lo que hace que el producto sea aséptico y solo afecte ligeramente las propiedades físicas y químicas de la leche.

El organismo más resistente que se puede encontrar en los productos lácteos es el bacilo tuberculoso, que muere cuando la leche se calienta a 63 °C durante 10 minutos. Se puede suponer una seguridad completa cuando la leche se calienta a esta temperatura como mínimo, pero durante 30 minutos en lugar de 10. Debido a su persistencia, el bacilo tuberculoso se considera el organismo índice para la pasteurización, es decir, cualquier tratamiento que lo destruya es capaz de destruir otros patógenos presentes en la leche.

El procesamiento a temperatura ultra alta (UHT) es aconsejable desde el punto de vista microbiológico; sin embargo, exponer los productos lácteos a estas altas temperaturas también implica poner en riesgo la apariencia, el sabor y el valor nutricional de la leche. Las proteínas de la leche se desnaturalizan a altas temperaturas, lo que hace que la propiedad de elaboración del queso que posee la leche se vea drásticamente afectada por el intenso calor. La temperatura ultra alta (UHT) también puede afectar drásticamente la calidad y el sabor del producto lácteo, que es otra razón por la que es extremadamente importante seleccionar una combinación ideal de tiempo; una elección que debe considerar tanto los efectos microbiológicos como los aspectos de calidad del producto.

La capacidad de controlar la temperatura del producto lácteo en todas las etapas de procesamiento es uno de los aspectos más importantes para garantizar la calidad del producto en la industria láctea. El agua caliente y el vapor a baja presión son los dos medios de calentamiento más utilizados. Se transfiere una cantidad específica de calor del medio de calentamiento al producto lácteo, de modo que la temperatura de la leche aumenta y la temperatura del medio de calentamiento disminuye en consecuencia. Estas dos sustancias deben exhibir una diferencia de temperatura considerable para transferir calor de manera efectiva. El calor fluirá desde la sustancia más caliente hacia la más fría y, cuanto mayor sea la diferencia de temperatura, más rápido circulará el flujo de calor. La tasa de transferencia comienza a disminuir a medida que las dos sustancias se acercan a un valor de equilibrio. El calor se puede transferir de tres formas: conducción, convección o radiación. La conducción y la convección son los dos métodos más comunes utilizados por un intercambiador de calor para regular la temperatura de una sustancia. En un intercambiador de calor de placas, se coloca un tabique entre el producto (leche) y el medio de calentamiento o enfriamiento (agua). El tabique se calienta en el lado del medio y se enfría en el lado del producto. Se dispone una capa superficial de cada lado del tabique a la que se transfiere el calor por conducción y convección. Una vez que los líquidos comienzan a acercarse a la capa superficial, su velocidad disminuye a casi cero, por lo que pueden transferir calor de manera efectiva a través del tabique. Este proceso continúa hasta que la tasa de transferencia de calor comienza a disminuir a medida que las dos sustancias se acercan a una temperatura de equilibrio.

La mayoría de los productores de lácteos utilizan un proceso conocido como calentamiento y enfriamiento regenerativo para regular la temperatura de sus productos lácteos. En muchos casos, un producto debe calentarse para ciertos tratamientos y luego enfriarse. Un ejemplo de este tipo de tratamiento térmico es la pasteurización. Durante la pasteurización, la leche fría se calienta, pasando de 4 °C a 72 °C aproximadamente, y se mantiene a esta temperatura durante 15 segundos; luego se enfría a 4 °C nuevamente. El calor de la leche pasteurizada se reutiliza, empleándose para calentar la leche fría que ingresa subsiguientemente. La leche fría se calienta con la alta temperatura de la leche caliente que ha salido que, a su vez, se enfría simultáneamente. Este proceso ahorra energía de calentamiento y enfriamiento, lo que también hará que la empresa ahorre más dinero. Para evitar el crecimiento de microorganismos, la leche debe enfriarse a una temperatura inferior a 5 °C antes y después de la pasteurización. Estos procesos ocurren en un intercambiador de calor y se denominan intercambio de calor regenerativo o, más comúnmente, recuperación de calor. Se puede reciclar hasta el 94-95 % del contenido de calor de la leche pasteurizada.

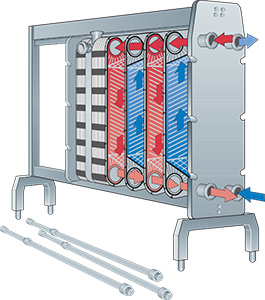

Los intercambiadores de calor de placas son el método más común y eficiente de transferencia de calor diseñado específicamente para productos fluidos. En términos generales, un intercambiador de calor se compone de múltiples placas de metal instaladas dentro de un bastidor. El fluido circula a través de estas placas permitiendo que el calor se transfiera del lado caliente al lado frío del intercambiador. Estos fluidos deben pasar a través de las placas a una velocidad específica para transferir el calor de manera efectiva y al mismo tiempo controlar la presión de la sustancia. Los intercambiadores de calor bien diseñados deben abordar tres desafíos principales a los que se enfrentan la mayoría de las empresas lácteas cuando se trata del procesamiento de la leche. Estos desafíos incluyen maximizar los tiempos de ejecución, promover la facilidad de limpieza y mantenerse al día con las tendencias alimentarias en constante cambio.

Se deben considerar parámetros como las propiedades físicas de los fluidos, la velocidad de flujo, la caída de presión y las necesidades de limpieza al diseñar y calcular el tamaño de un intercambiador de calor.

Cada vez que se enfría o calienta un fluido, el flujo resultante puede ser laminar o turbulento o puede convertirse de uno al otro, mientras que es posible que la circulación del flujo se produzca por una convección forzada o natural. También existen diferentes direcciones de circulación de los fluidos, como paralelo, perpendicular o en ángulo a la superficie de calentamiento.

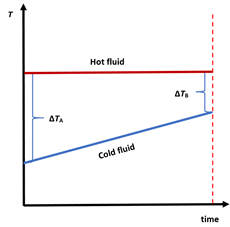

Para el cálculo de la superficie de transferencia de calor del intercambiador de calor, es muy importante conocer la diferencia de temperatura media logarítmica (LMTD en inglés), que es la diferencia de temperatura de los fluidos fríos y calientes entre la entrada y la salida del intercambiador de calor. Como regla general, los ingenieros saben que cuanto mayor es la diferencia, menor es el tamaño del intercambiador de calor porque se transfiere una mayor cantidad de calor. Excepto en el caso de productos termosensibles, donde existen limitaciones en la diferencia de temperatura.

Para un intercambiador de calor A, la ecuación de transferencia de calor es:

Q = U · A · LMTD = V · ρ · Cp · ΔT

donde

Q = velocidad de flujo de calor

A = superficie de flujo de calor

U = cociente general de transferencia de calor (dependiendo de la conductividad térmica del fluido de transferencia de calor y del producto)

LMTD = diferencia de temperatura media logarítmica [K] =

V = velocidad de flujo del fluido

ρ = densidad del fluido

Cp = calor específico del fluido

ΔΤ = diferencia de temperatura entre la entrada y la salida

Como se muestra en la ecuación, las propiedades del fluido como la conductividad térmica, el calor específico, la viscosidad y la densidad son parámetros importantes para el cálculo de la transferencia de calor.

El conocimiento preciso de las propiedades térmicas de los fluidos es crucial para el diseño de un intercambiador de calor. Se puede mejorar su eficiencia, se pueden eliminar los accidentes con riesgo para la salud, evitar el desgaste del intercambiador de calor y reducir los costos de limpieza, lo que resulta en menores costos de construcción y operación para la empresa y el producto final.

Los intercambiadores de calor se han convertido en un componente crítico del procesamiento de lácteos y, sin ellos, muchos productos lácteos se considerarían inseguros para el consumo debido al crecimiento de microorganismos dañinos. Los intercambiadores de calor se utilizan en múltiples procesos de tratamiento, incluida la pasteurización, la esterilización y otras necesidades de procesamiento de alimentos. La mayoría de las empresas productoras de lácteos utilizan un intercambiador de calor de placas para realizar estas tareas debido a su versatilidad en diseño y tamaño. Los diferentes productos lácteos requieren diferentes temperaturas y tiempos de tratamiento, por lo que es extremadamente importante que un productor se asegure de seleccionar los intercambiadores de calor más adecuados para tratar eficazmente el producto lácteo antes de su consumo.

Autora: Kallista Wilson | Escritora técnica junior | Thermtest

Garver, K. (2016, September 26). The Latest in Heat Exchangers for Food Processing.

Retrieved August 11, 2020, from https://www.myprocessexpo.com/blog/industry-perspectives/the-latest-in-heat-exchangers-for-food-processing/

Government of Canada, C. (2020, January 22). Government of Canada. Retrieved August 11, 2020, from https://www.inspection.gc.ca/preventive-controls/dairy-products/dairy-processors/heat-exchangers/eng/1579546813867/1579546894609

Heat exchangers. (2020, June 29). Retrieved August 11, 2020, from https://dairyprocessinghandbook.tetrapak.com/chapter/heat-exchangers

Proper cleaning and sanitizing of heat exchangers keeps food safe. (2015, October 12). Retrieved August 11, 2020, from https://www.dairyfoods.com/articles/91414-proper-cleaning-and-sanitizing-of-heat-exchangers-keeps-food-safe

McCabe, W. L., Smith, J. C., & Harriott, P. (1993). Unit operations of chemical engineering (5th ed.). New York; London: McGraw-Hill.